点击数:23212020-05-01 00:00:00 来源: 惠州市誉东沅智能设备有限公司

高速、高效、高精加工是数控机床的发展趋势,也是提高生产力和改善加工质量的关键。在机床行业,高速主轴和快速进给系统是实现数控机床高速加工的关键技术,其中对进给系统提出了以下要求:进给速度必须与高速主轴匹配,达到60m/min或更高;加速度更大,这样才能在最短的时间和行程内达到要求的高速度,至少1-2g;动态性能要好,能实现快速的伺服控制和误差补偿,具有较高的定位精度和刚度。直线电机能满足这种快速进给系统的要求,因为它取消了源动力和工作台部件之间一切中间传动环节,使得机床进给传动链的长度为零,这就是所谓的“直接驱动”或“零传动”,能提高快速响应、定位精度、刚度和加工精度。

2直线电机进给系统的优缺点分析

直线电机驱动技术的研发开辟了控制轴运动高速化的新领域,它与伺服旋转电机+滚珠丝杠驱动的性能对比如下表所示。

1.进给驱动的主要优点如下:

(1)速度高 由于直线电机直接驱动工作台,无任何中间机械传动元件,无旋转运动,不受离心力的作用,可容易地实现高速直线运动。

(2)加速度大 直线电机的启动推力大,结构简单重量轻,运动变换时的过渡过程短,可实现灵敏的加速和减速,其加速度可高达(1-2)g。

(3)定位精度高 直线电机进给系统用光栅尺作为位置测量元件,采用闭环控制,通过反馈,对工作台的位移精度进行精确的控制。

(4)行程不受限制 由于直线电机的次级是一段一段地连续铺在机床床身上,“次级”铺到哪里,“初级”(工作台)就可运动到哪里,不管有多远,对整个系统的刚度不会有任何影响。如美国CincinnatiMilacron公司为航空工业生产了一台HyperMach大型高速加工中心,主轴转速60000r/min,主电机功率80kW。采用了直线电机,其X轴行程长达46m,工作台最高进给速度60m/min,快速行程100m/min,加速度2g。在这种机床上加工一个大型薄壁飞机零件只需30min;而同样的零件在一般高速铣床上加工,费时3h;在普通数控铣床上加工,则需8个h。

(5)没有机械接触,传动力是在气隙中产生的,除了导轨外没有其它摩擦。

(6)结构简单,体积小,以最小的零部件数量实现直线驱动,而且是只有一个运动部件。

(7)运动平稳 这是因为除了起支撑作用的直线导轨或气浮轴承外,没用其它机械连接或转换装置的缘故。

(8)维护简单,由于部件少,运动时无机械接触,从而大大降低了零部件的磨损,只需要很少甚至无需维护,使用寿命更长。

2.当然,任何事情都是一分为二的,直线电机也不例外,它也存在着一些不足之处,其缺点主要表现在以下几方面:

(1)与同容量旋转电机相比,直线电机(主要是感应式直线电机)的效率和功率因数较低,尤其在低速时比较明显。其原因主要是两个方面引起的,一是直线电机的初次级气隙一般都比旋转电机的气隙大,因此所需的磁化电流就比较大,损耗增加;二是由于直线电机初级铁心两端开断,产生了所谓的边端效应,从而引起波形畸变等问题,其结果也导致损耗增加。但从整个装置或系统来看,由于采用直线电机后可省去中间传动装置,因此系统的效率有时还是比采用旋转电机的高。

(2)直线电机特别是直线感应电机的起动推力受电源电压的影响较大,故需采取有关措施保证电源的稳定或改变电机的有关特性来减少或消除这种影响。

(3)直线电机除上述缺点外,还有安装困难、需要隔磁、成本高等不足。

3.直线电机进给系统设计需解决的关键技术问题

直线电机用于数控机床控制轴的驱动上成为数控机床向高速化、精密化发展的一项重要技术支持,也引起了机床研究人员和机床制造厂对其应用技术的关注,并已在一些高速数控机床产品上应用,但在直线电机进给系统设计过程中主要有下列一些关键技术问题应高度重视:

(1)隔磁与防护问题 和旋转电机不同,直线电机的磁场是敞开的,因而采用直线电机驱动的机床对环境要求就比较严格。尤其是采用永磁式直线电机时,在机床床身上要安装一排强力永久磁铁,因此必须采取可靠的防磁措施,否则会吸住加工中的切屑、金属工具和工件等。若这些微粒被吸入直线电机的定子和动子之间的气隙(一般只有0.3~1mm),电机就会发生故障。因此要把直线电机、导轨和床身用三维折叠和耐热的高速防护罩加以防护,以确保直线电机的运行安全。

(2)散热冷却问题 直线电机安装在工作台和导轨之间,处于机床的腹部,散热条件不好。因此必须采取强有力的冷却措施,把直线电机工作时产生的热量迅速带走。否则将会直接影响机床的工作精度,降低直线电机的推力。一般可在初级和次级上加装冷却板。工作时,冷却板中通以一定压力和流量的冷却水,用以吸收和带走直线电机内部产生的热量。

(3)工作台的结构设计 机床工作台是进给单元的运动部件,其质量大小对进给系统的动态特性有很大影响。在直线电机推力不变的情况下,减小移动部件(工作台)的质量,不仅可以获得较高的加速度,而且可以提高进给系统的响应能力。

(4)导轨结构类型的选择 由于直线电机工作台的运动速度高,机床工作时将承受很大的动静载荷,并受到多方面的颠覆力矩,导轨的摩擦特性还会影响进给系统的加速度和发热。因此必须选用高精度、高刚度和承载能力大的高速导轨。一般推荐采用“四方等载荷型”高速滚动导轨,其摩擦系数仅为0.01。

(5)重力加速度问题 当直线电机应用于垂直或倾斜进给机构时,必须要解决好直线电机断电时的自锁问题和通电工作时重力加速度对其影响问题。这个问题比较复杂,不是简单地加平衡配重块就能解决的,必须在电机和伺服驱动控制模块上采取相应的措施。

4.在实际应用中关键技术问题的具体解决方法

以一种型号数控机床为例来说明直线电机在数控机床伺服进给系统中上述问题是如何解决的:

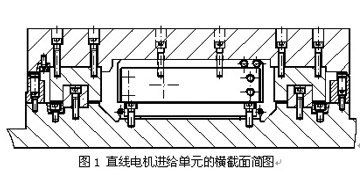

该机床采用德国西门子公司的永磁同步交流直线电机,采取如图1所示典型的机床结构:

直线电机初级与次级分别安装在工作台与机床床身上,工作时,直线电机产生巨大的电磁吸力,垂直作用在工作台上,并由工作台下部的二根滚动导轨支承,类似于双支点梁受力状态。电机正常工作时,间隙一般为0.3mm~1mm。工作台的垂直变形将直接影响直线电机初级与次级之间的间隙,从而影响电机的工作性能。工作台刚度严重不足时,甚至可能发生初级与次级相接触,烧毁电机的事故。直线电机进给系统对工作台的要求是:在保证必要的刚度下,应尽量减少其质量。为满足进给系统对工作台的上述要求,可以从二方面着手:(1)采用高强度的轻质材料,如炭素纤维增强塑料等,其强度、刚度比钢高,但密度只有钢的1/5以下,且不受电机的电磁吸力的作用。(2)对工作台截面形状和尺寸进行有限元分析和优化设计,以求得满足动静刚度条件下的最小质量。第一种方法可以得到比较好的性能,但是成本太高;第二种方法虽然不能完全得到与第一种方法同样的效果,但是成本较低,并且其性能也能满足进给系统的要求。该机床采用第二种方法,对初步设计的机床工作台结构,进行刚度的有限元分析,为工作台的进一步优化设计提供理论依据。

直线电机、导轨和床身采用耐热、隔磁的折叠高速防护拉罩。

由于该数控机床是斜床身结构,所以X轴存在断电自锁问题和通电时重力加速度问题。采用平衡油缸阻尼大,速度上不去,最后,进给系统通过加锁紧块解决了直线电机断电时的自锁问题;直线电机伺服驱动模块能够控制通电工作时重力加速度对其影响问题。

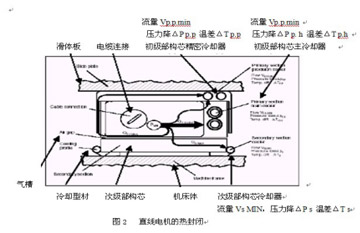

冷却问题是应用直线电机进给系统中最重要的问题,也是最关键的技术问题。如果电机操作没有水冷,那么由于热扩散和热辐射的作用,额定电机力就会下降;同时,次级部构芯不应超过60℃的最高温度,不然的话永磁体就有被消磁的危险。

西门子直线电机除了用主冷却器进行水冷之外,由于电机的高力密度会在初级部构芯内部产生高达120℃的高温。为了防止这种对机床精度有负面影响的高温,电机完全能够实现相对周围环境的热封闭。这就是按热三明治原理,使用特殊订货的次级部构芯冷却器和精密冷却器就可以达到热封闭的功能

主冷却器和精密冷却器的混合冷却系统需要热交换器支持。为了计算热交换器的冷却功率,个体冷却器中的热散失/功率损失必须按照下列公式相加。

Pcool=0.86(Pk1+Pk2+…+Pkn)

Pki: 冷却器的热散失/功率损失[W]

Pcool: 冷却回路冷却功率[kcal/h]

计算在满负荷下所需要的冷却功率

Pcool.full.load=0.86kcal/hW (1600W+145W+95W)=1583 kcal/h

假设直线电机操作中的连续电机力是1150牛,额定电机力是1580牛,所以P实际冷却=P满负荷冷却X(1150N/1580N)2=838.6kcal/h

5 结束语

在数控机床上采用直线电机,不仅能够简化机床结构,而且能大幅度地提高生产效率,并能实现高精度加工,提高机床的经济效益和竞争能力。随着新型磁性材料和电机专用冷却方法的出现,直线电机在数控机床上的应用必将更加广泛。